Identificación normalizada AWS: SMAW

Shielded Metal Arc Welding, que en castellano significa Soldadura con Electrodos Manuales Revestidos.

Nombre coloquial: MMA (Manual Metal Arc), Electrodo revestido.

Se trata de un proceso en fase líquida, en el cual los bordes a unir se llevan a temperatura de fusión, incorporándose, eventualmente, material de aporte, también en estado líquido, generado por el electrodo utilizado, llamado, en general, consumible para soldadura eléctrica. Al solidificar se obtiene la unión metalúrgica.

Es un proceso de tipo manual: es decir la intensidad de corriente se regula con el equipo; el soldador regula el voltaje de trabajo y la velocidad de avance del electrodo.

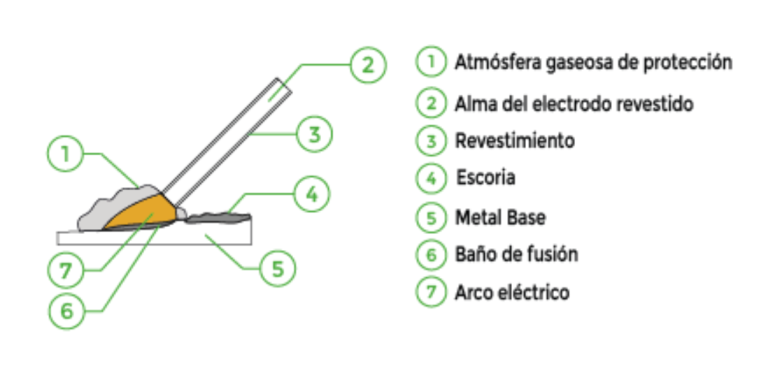

La fuente de poder, puede ser de corriente alterna (CA) o continua (CC) provista de los controles necesarios, y se conecta por un cable a la pieza y por el otro a la pinza porta-electrodo, en contacto con el electrodo propiamente dicho. Cuando éste hace contacto con la pieza y luego se retira un poco, queda establecido un arco eléctrico y cerrado el circuito.

El arco produce una temperatura de aproximadamente 3500°C en la punta del electrodo, superior a la necesaria para fundir la mayoría de los metales. El calor producido funde el metal base en la vecindad del arco y el metal de aporte, que en este caso es el mismo electrodo. De esta manera se establece una pileta líquida o baño de fusión, que va solidificando a medida que el electrodo se mueve a lo largo de la junta, generando nuevos baños de fusión en forma continua.

En la soldadura manual el amperaje quedará fijado aproximadamente por el diámetro del electrodo y el voltaje de trabajo por la longitud del arco, ambos parámetros asociados al tipo de revestimiento y diseño del mismo. La energía aplicada podrá variarse a voluntad (ciertamente restringida) mediante la variación de la velocidad de avance.

Una reducida velocidad de avance (cordones anchos) provoca un mayor aporte de energía por centímetro y con ello un mayor calentamiento local de la pieza (que en muchos casos podrá ser beneficioso desde el punto de vista metalúrgico) y en cambio una mayor velocidad de avance se traducirá en un menor aporte de energía y de calentamiento zonal (que en otros casos podrá ser indispensable ya sea desde el punto de vista metalúrgico o bien para disminuir deformaciones). Variaciones involuntarias en la longitud del arco (distancia electrodo-metal base) también implicarán variaciones en el calor aportado.

Los equipos de soldadura de CA son básicamente transformadores reductores de la tensión, de relativamente bajo costo comparado con los de CC.

Características del proceso:

- Bajo costo de inversión (planta, equipos,mantenimiento, consumibles)

- Simplicidad

- Portabilidad

- Acceso a juntas en lugares de difícil llegada

- Uso en campo (al aire libre)

- Disponibilidad de consumibles para todo tipo de aceros y aleaciones

- Disponibilidad de pequeñas cantidades.

- Posibilidad de obtener altos rendimientos de electrodo.

- Flexibilidad: ofrece la mayor

- Habilidad del soldador: de capital importancia, es uno de los procesos más difíciles de operar.

- Calidad de la soldadura: Muy buena.

- Espesor del metal base ≥ 1,6 mm

- Aplicaciones: Prácticamente todos los materiales, en soldadura de cañerías, soldadura bajo agua, húmeda y seca (o hiperbárica).

- Fuentes de poder: CA o CC

- Caída de voltaje es menor en CA (OK para soldar lejos de la fuente)

- Baja corriente, encendido del arco, arco corto, posición de soldadura, más fáciles en CC

- Soplo magnético: sin problemas en CA

- Espesor del metal base: chapas gruesas y finas se sueldan mejor con CC.

Como ya hemos dicho en secciones anteriores, el calor aportado en la unión es directamente proporcional a la potencia de soldadura e inversamente proporcional al tiempo que permanece ese calor en una zona determinada (velocidad de avance). Dicho de otra manera, debe haber una relación equilibrada entre estas dos variables, ya que una potencia de […]

La resistencia Mecánica de una unión depende principalmente del material de aporte utilizado. Independientemente del proceso de soldadura utilizado, esta es una de las variables mas criticas para lograr una buena soldadura y la ficha técnica permite conocer las características del material a utilizar para poder desarrollar el plan de acción que mejor se adapte […]

Este proceso consiste en la aplicación de una aleación con resistencia superior al mecanismo de desgaste que sufre un componente o pieza. De este modo se obtiene la mayor dureza superficial posible, con el fin de aumentar la vida útil de piezas de máquinas que están sometidas a diferentes mecanismos de desgaste que veremos a […]