El biselado es una técnica de diseño de la junta soldada que consiste en desbastar el borde de los metales base a unir, con el fin de acceder de manera eficiente a la raíz del cordón de soldadura, para asegurar la fusión completa sobre todo en espesores gruesos.

Las partes que componen a un bisel son las siguientes:

El bisel puede realizarse en ambos metales a unir o bien en uno de ellos. Adicionalmente, el desbaste puede estar en una de las caras de dicho metal, o en bien en las dos (superior o inferior), generando lo que se llama un “doble bisel”.

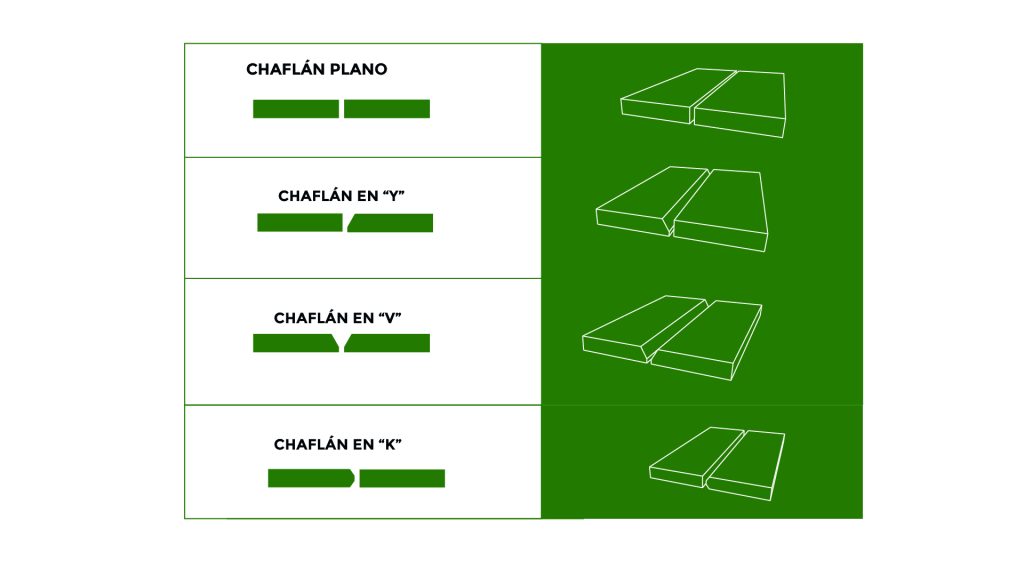

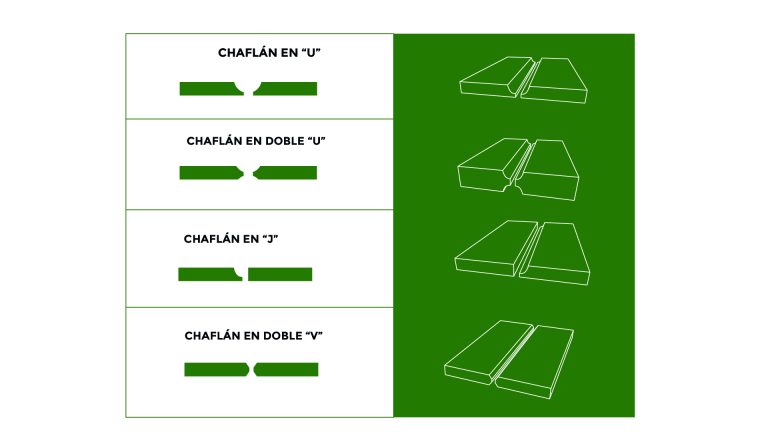

El nombre del bisel se expresa generalmente en letras, determinadas por la forma en la que se genera el desbastado del borde.

Por ejemplo:

Una de las ventajas que tiene el biselado de juntas es que permite soldar espesores gruesos sin generar un choque térmico y por ende un debilitamiento de la unión soldada. Además, permite complementarse con un proceso de soldaduras secuencial (“en pasadas”) , que nos permite soldar espesores gruesos con equipos cuya potencia no es la que se utilizaría para soldar dichos espesores en una única pasada. Veamos un ejemplo práctico en un taller de herrería convencional:

Si recordamos que en el caso del acero al carbono, la potencia de soldadura sugerida es de 40 A por mm de metal a soldar, es decir, si se quisiera soldar un metal de 2 mm, rondaríamos los 80 A (aproximadamente).

Esto, no supone ningún problema, ya que es un espesor fino, y los equipos por lo general van desde los 130 a 500A. En el caso de los equipos para trabajo de herrería convencional, se trabaja con equipos generalmente de 200 o 250 A, que son los valores máximos típicos para los equipos monofásicos.

Sin embargo, puede ocurrir que en ese mismo taller, de manera esporádica, se deban soldar piezas de espesores mayores, por ejemplo un perfil IPN cuyo espesor de alma puede ser de 8 mm por ejemplo.

Si respetamos la regla de los 40 A por milímetro, deberíamos usar 320 A, con lo cual nuestro equipo de 200 A no tendría manera de soldarlo.

En ese tipo de situaciones el bisel es nuestro aliado, ya que al desbastar el ángulo de los bordes, lo que estamos haciendo es disminuir el espesor relativo del metal a soldar y podremos soldar en múltiples pasadas completando el espesor final de la pieza de manera gradual.

Es importante saber, que la potencia de soldadura que se va a requerir es la necesaria para fundir entre pasada y pasada y no es acumulativa. Esto tiene sentido ya que si no fuera así, cuando llegamos a la ultima pasada, nos enfrentaríamos al espesor total de la pieza y tendríamos el mismo problema que teníamos al inicio del proceso.

De todo lo dicho deriva el refrán que circula entre los soldadores que dice que: “con cualquier equipo de soldadura podemos soldar un barco entero”, el secreto está en desarrollar los biseles necesarios para los espesores gruesos, y en trabajar de manera secuencial con diferentes pasadas.

La resistencia Mecánica de una unión depende principalmente del material de aporte utilizado. Independientemente del proceso de soldadura utilizado, esta es una de las variables mas criticas para lograr una buena soldadura y la ficha técnica permite conocer las características del material a utilizar para poder desarrollar el plan de acción que mejor se adapte […]

La prueba de chispa puede ser un método práctico y confiable para clasificar e identificar rápidamente los metales ferrosos, ya que una composición específica produce una chispa con características especificas. Cuando un metal es puesto contra una piedra de esmeril, pequeños fragmentos se desprenden con dicha fricción, los cuales se vuelven incandescentes. La diferencia en […]

El biselado es una técnica de diseño de la junta soldada que consiste en desbastar el borde de los metales base a unir, con el fin de acceder de manera eficiente a la raíz del cordón de soldadura, para asegurar la fusión completa sobre todo en espesores gruesos. Las partes que componen a un bisel […]