Realizar buenas soldaduras requiere de un proceso eficiente compuesto por diversos elementos claves, entre los cuales se encuentra la torcha.

La soldadura MIG no es la excepción y para esta torcha la sirga juega un papel crucial, afectando a la calidad de la soldadura.

La sirga o “linner” es el tubo flexible que transporta el alambre de soldadura desde la bobina de alimentación de alambre hasta la junta de soldadura. Ese consumible no suele tenerse muy en cuenta a la hora de pensar en la soldadura hasta que algo sale mal.

La selección y el mantenimiento adecuados de la sirga son esenciales para una alimentación adecuada del alambre, lo que evita que el alambre se atasque en el sistema devanador, dado que el alambre se enreda sobre sí mismo.

A la hora de seleccionar esta sirga, hay varios factores a tener en cuenta:

Compatibilidad de materiales: Asegurarse de que la sirga sea compatible con el tipo de alambre de soldadura que utilizará. Por ejemplo, sirgas de acero para soldar acero al carbono e inoxidable y sirgas de teflón o poliamida para soldar aluminio.

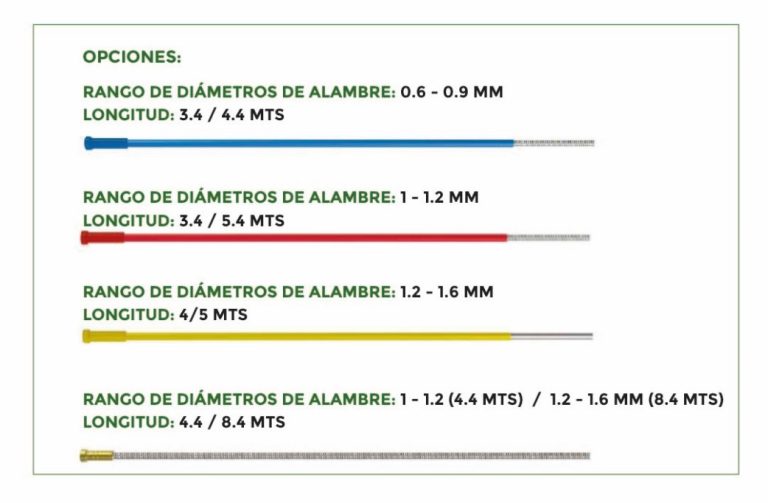

Diámetro: El diámetro de la sirga debe coincidir con el diámetro del alambre de soldadura. Un diámetro demasiado pequeño puede hacer que el alambre se atasque, mientras que un diámetro demasiado grande puede provocar una falta de control en el flujo del mismo.

Los alambres de diámetro pequeño son menos resistentes y, por lo tanto, si el revestimiento es mucho más grande, el alambre tiende a moverse y doblarse por dentro, lo que genera problemas con la alimentación y un desgaste excesivo.

Flexibilidad: Elegir una sirga de alta calidad que sea lo suficientemente flexible para doblarse y moverse con la torcha, pero no tanto como para que se doble o se estrangule y provoque problemas de alimentación del alambre.

Teniendo en cuenta estos factores, vamos a ver cuales son los diferentes tipos de sirgas que existen y cuando deberíamos usar cada una de ellas.

Sirga de acero: Su estructura está compuesta en acero, y son utilizadas principalmente para soldadura de aceros al carbono y aceros inoxidables con alambres sólidos y tubulares.

Sirga de teflón: Su estructura está compuesta de teflon, lo cual le da un coeficiente de fricción muy bajo y permite que el alambre circule correctamente. Utilizada principalmente para soldadura de aluminio y aleaciones blandas

Sirga de poliamida: Su estructura está compuesta de poliamida, lo cual le da un coeficiente de fricción muy bajo y permite que el alambre circule correctamente. Utilizada principalmente para soldadura de aluminio y aleaciones blandas

Una vez seleccionada e instalada la sirga, es importante realizar un mantenimiento adecuado. Se puede limpiar con regularidad soplando aire para eliminar los residuos, el polvo, la escoria metálica o las acumulaciones que puedan causar problemas de alimentación del alambre. En caso de un desgaste excesivo reemplace este componente a partir de las siguientes instrucciones:

En conclusión, elegir el revestimiento correcto de la torcha de soldadura MIG-MAG es esencial para una alimentación suave del alambre y una soldadura exitosa y de alta calidad. El revestimiento debe ser compatible con el tipo de alambre de soldadura, tener el diámetro, la flexibilidad y la calidad adecuados. El mantenimiento adecuado del revestimiento también es importante para garantizar su longevidad y eficiencia.

Aunque su nombre parece decir lo contrario, el acero inoxidable también se oxida. Sin embargo, la resistencia a la corrosión de este material se debe a una película ‘pasiva’ de un óxido complejo rico en cromo, que se forma espontáneamente en la superficie del mismo. Éste es el estado normal de las superficies de acero […]

Como ya hemos dicho en secciones anteriores, el calor aportado en la unión es directamente proporcional a la potencia de soldadura e inversamente proporcional al tiempo que permanece ese calor en una zona determinada (velocidad de avance). Dicho de otra manera, debe haber una relación equilibrada entre estas dos variables, ya que una potencia de […]

La resistencia Mecánica de una unión depende principalmente del material de aporte utilizado. Independientemente del proceso de soldadura utilizado, esta es una de las variables mas criticas para lograr una buena soldadura y la ficha técnica permite conocer las características del material a utilizar para poder desarrollar el plan de acción que mejor se adapte […]