Hemos visto en secciones anteriores, la importancia de lograr una relación equilibrada entre la potencia de soldadura y la velocidad de avance de soldador, para lograr el calor necesario que permita fundir a los metales a soldar.

A continuación mostraremos algunos errores frecuentes que permitirán al lector, autocorregirse durante las prácticas realizadas en su proceso de aprendizaje.

Vale aclarar, que los ejemplos presentados, corresponden a soldaduras realizadas en proceso MMA, pero hay criterios generales que podrán aplicarse al resto de los procesos.

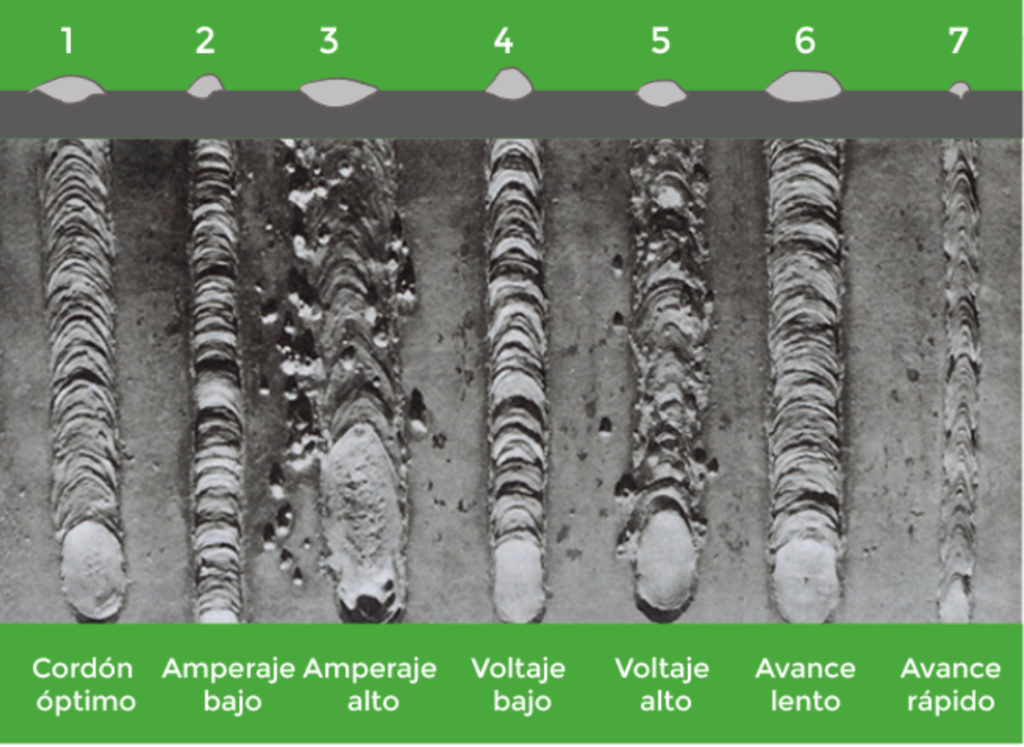

- Cordón óptimo: Tomaremos como referencia este cordón. Podemos ver, que la forma del cordón es armónica, lo cual demuestra buen desplazamiento del soldador. Por otro lado, vemos que la relación entre el ancho del cordón y la penetración es óptima.

- Amperaje bajo: Si el amperaje es bajo, no se logrará penetración en el metal base, y la fusión del metal de aporte será insuficiente. Esto generará un cordón convexo y forma redondeada.

- Amperaje alto: Si el amperaje es alto, ocurrirá todo lo contrario. Tendremos excesiva penetración, con riesgo de perforación, y a su vez llevaremos al límite la capacidad conductora del electrodo. Todos los electrodos, tendrán un rango operativo de amperaje, vinculado principalmente a su diámetro. Cuanto mayor sea, mayor será su capacidad de conducción de electrones. En la imagen podemos ver, que esta excesiva fusión generará proyecciones, un cordón irregular, y habrá dificultades para quitar la escoria de protección.

- Voltaje bajo: El voltaje bajo, dará como resultado un cordón angosto y con poca penetración. Puede pensarse como que un bajo voltaje implica baja temperatura. En el caso del proceso MMA, el voltaje estará determinado por la distancia existente entre el electrodo y el metal base. A mayor distancia, mayor voltaje, y en consecuencia mayor temperatura. En este caso, una manera de corregir éste error es aumentando la distancia entre el electrodo y la pieza.

- Voltaje alto: En este caso, la excesiva distancia entre el electrodo y la pieza, generará una excesiva penetración y un cordón irregular. El metal fundido será depositado de manera caótica y hará dificultoso quitar la escoria. La solución será acortar la distancia electrodo-pieza.

- Avance lento: la velocidad de avance lenta, tiene 2 efectos negativos: en primer lugar, generará un mayor consumo de material de aporte, ya que dará como resultado una elevada sobremonta.

Vale aclarar, que lo que aporta resistencia efectiva a una unión soldada es aquella fusión que se da en la raíz de la soldadura, toda aquella sobremonta que queda en la cara exterior, no aporta resistencia alguna a la unión.

El segundo efecto negativo, que genera un avance lento, es que se afecta térmicamente en exceso la zona de la unión, generando un debilitamiento en la zona aledaña de la unión.

- Avance rápido: una velocidad de avance excesiva, independientemente de que la configuración de la potencia sea correcta, generará un cordón muy fino y con poca penetración.

Aunque su nombre parece decir lo contrario, el acero inoxidable también se oxida. Sin embargo, la resistencia a la corrosión de este material se debe a una película ‘pasiva’ de un óxido complejo rico en cromo, que se forma espontáneamente en la superficie del mismo. Éste es el estado normal de las superficies de acero […]

Como ya hemos dicho en secciones anteriores, el calor aportado en la unión es directamente proporcional a la potencia de soldadura e inversamente proporcional al tiempo que permanece ese calor en una zona determinada (velocidad de avance). Dicho de otra manera, debe haber una relación equilibrada entre estas dos variables, ya que una potencia de […]

La resistencia Mecánica de una unión depende principalmente del material de aporte utilizado. Independientemente del proceso de soldadura utilizado, esta es una de las variables mas criticas para lograr una buena soldadura y la ficha técnica permite conocer las características del material a utilizar para poder desarrollar el plan de acción que mejor se adapte […]

Hola, porque no me manda gas a la hora de soldar, será que tengo la válvula sucia en la máquina ?